实验表明,大部分的烟气冷凝过程是发生在第二级换热器的上半部,尤其在长时间运行及进水温度较低的情况下,冷凝水量常常很多,若冷凝水滴落在下面的水管上,便会形成水膜,不但严重阻碍了烟气和水的热交换效果,而且会加速水管的腐蚀。因此,为了达到进一步的目的,所述v形烟气流道中部设有向两侧倾斜的冷凝水分流板。这样,烟气产生的冷凝水可以顺利地沿着分流板流向两侧,以便排出,从而防止了水管上水膜的形成,在减弱冷凝水对水管腐蚀的同时,使得烟气可以与水管充分接触,增大了第二级换热器的换热系数,更有效地吸收烟气中的热量,进一步提高了换热效率。

2.根据权利要求1所述的冷凝式燃气锅炉,其特征在于:所述v形烟气流道中部设有向两侧倾斜的冷凝水分流板。

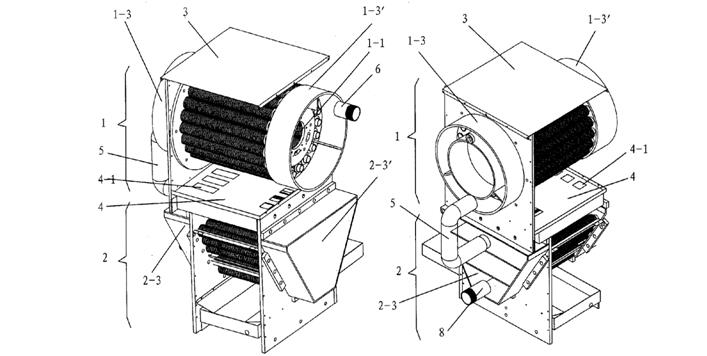

3.根据权利要求1或2所述的冷凝式燃气锅炉,其特征在于:所述第一组水管被沿圆周均布的三处径向隔板分成第一、第一、第一三个区段管;所述第一区段管的后端在后环形水封头处与c形连通管的上端连通,所述第一区段管和第二区段管的前端在前环形水封头处连通,所述第二区段管和第三区段管的后端在后环形水封头处连通,所述第三区段管的前端在前环形水封头处与出水口连通。

4.根据权利要求3所述的冷凝式燃气锅炉,其特征在于:所述第二组水管分成等间距上下排布、且被水平隔板隔开的第一、第二、第三、第四、第五共五排管;所述第四、第五排管的后端在后v形水封头处与进水口连通,前端在前v形水封头处与第三排管的前端连通;所述第三排管的后端在后v形水封头处与第二排管的后端连通,所述第二排管的前端在前v 形水封头处与第一排管的前端连通,所述第一排管的后端在后v形水封头处与所述c形连通管的下端连通。

5.根据权利要求4所述的冷凝式燃气锅炉,其特征在于:所述卧式换热器为位于所述v 型换热器之上的环形卧式换热器。

6.根据权利要求5所述的冷凝式燃气锅炉,其特征在于:所述卧式换热器位于v型换热器一侧,相互之间之间通过串联的烟道连通。

7.根据权利要求6所述的冷凝式燃气锅炉,其特征在于:所述第三排管和第四排管之间设置向两侧倾斜的冷凝水分流板。

8.根据权利要求7所述的冷凝式燃气锅炉,其特征在于:所述筒状燃烧室通过隔开两换热器的网板两端朝下的排孔与所述v型换热器的v形烟气流道连通。

在第一级换热器中,在铜管间M型烟气挡板的作用下,烟气流动阻力增加,和铜管接触充分,烟气从翅片间缝隙挤出的过程中,同时具有辐射和对流两种换热方式,热量可以充分传递给铜管内流动的水,烟气温度降低,后又通过两个换热器之间的网板结构进入第二级v型换热器中,由于进入二级换热器铜管中水的温度相对比较低,烟气中剩余的大部分热量也被水充分吸收,最后热水从上面一级换热器的顶部流出,而低温低排放的烟气从下面一级换热器排出,整个过程是一个逆流换热过程,此种逆流冷凝的换热方式使的本实施例具有在高负荷条件下使用材料少、占用空间小且热效率高等优占

此外,本实施例v型渐缩结构设计的二级换热器设计考虑到在第一级换熟器铜管间烟气挡板的影响下,进入二级换热器的烟气流速变慢,换热效率下降,v型渐缩结构可以使烟气在其中流动时因流通面积的减小而流速变大,从而加大了对流换热系数,使得二级换热器中烟气的热量更好的传递给铜管中流动的水。同时,烟气流速的增加更加容易吹落铜管翅片上的集聚的冷凝水,防止冷凝水在铜管上形成水膜而减弱烟气对流传热效果,提高了换热效率,保护了铜管不被腐蚀。该结构对于换热效率的提升意义重大。

为了及时排出冷凝水,本实施例在v形烟气流道中的第三排管P3和第四排管P4 之司设置向两侧倾斜的冷凝水分流板9(图D。该冷凝水分流板由钢板制成,焊接在两排铜管之间,和换热器成为一个整体。通过实验和CED模拟证实,大部分的烟气冷凝过程是发生在第二级换热器的上半部,尤其在机器长时间运行及进水温度较低的情况下,冷凝水的量是非常多的,若这些冷凝水滴落在下面的铜管上,便会形成水膜,不但严重阻碍了烟气和水的热交换效果,而且会加速末级铜管的腐蚀。增加了该冷凝水分流板后,烟气中产生的冷凝水可以顺利地沿着分流板流向两侧并通过两侧的开孔排出,防止了铜管上水膜的形成,在减弱冷凝水对铜管腐蚀的同时,使得烟气可以和铜管充分接触,增大了第二级换热器后几排铜管的换热系数,更有效的吸收烟气中的热量,进一步提高了换热效率。在此特殊结构的作用下,本实施例不但保证了机器可以在大水流量下正常工作,而且保证整机的换热效率保持在冷凝水干